三菱PLC在煤礦膠帶運輸機集控系統(tǒng)中的應用

http://www.mozp.cn

凌控導讀:煤礦膠帶機集控系統(tǒng)運行安全可靠與否直接影響礦井的經(jīng)濟效益。為提高系統(tǒng)的可靠性和安全性,實施集中監(jiān)控,實現(xiàn)系統(tǒng)的綜合保護和集中監(jiān)控,是十分必要的。

唐山開誠電器有限責任公司生產(chǎn)的智能皮帶機集中控制與監(jiān)測系統(tǒng)是應用于礦山皮帶運輸自動化的高科技產(chǎn)品,本系統(tǒng)是以《煤礦安全規(guī)程》為依據(jù),總結礦山運輸過程中所出現(xiàn)的事故,本著安全性高、實用性強、具有先進性的特點而研制開發(fā)的新一代綜合控制系統(tǒng)三菱PLC

集控系統(tǒng)與調度電話系統(tǒng)、工業(yè)電視系統(tǒng)一起,構成一個完整的操作、調度、監(jiān)視網(wǎng)絡,實現(xiàn)對整個系統(tǒng)的遙測、遙信、遙控三菱PLC 該系統(tǒng)可實現(xiàn)提高生產(chǎn)效率、降低事故率,減少故障處理時間、減少現(xiàn)場操作人員、提高經(jīng)濟效益煤礦

1 前言

煤礦膠帶機集控系統(tǒng)運行安全可靠與否直接影響礦井的經(jīng)濟效益煤礦 為提高系統(tǒng)的可靠性和安全性,實施集中監(jiān)控,實現(xiàn)系統(tǒng)的綜合保護和集中監(jiān)控,是十分必要的煤礦

唐山開誠電器有限責任公司生產(chǎn)的智能皮帶機集中控制與監(jiān)測系統(tǒng)是應用于礦山皮帶運輸自動化的高科技產(chǎn)品,本系統(tǒng)是以《煤礦安全規(guī)程》為依據(jù),總結礦山運輸過程中所出現(xiàn)的事故,本著安全性高、實用性強、具有先進性的特點而研制開發(fā)的新一代綜合控制系統(tǒng)應用

集控系統(tǒng)與調度電話系統(tǒng)、工業(yè)電視系統(tǒng)一起,構成一個完整的操作、調度、監(jiān)視網(wǎng)絡,實現(xiàn)對整個系統(tǒng)的遙測、遙信、遙控應用 該系統(tǒng)可實現(xiàn)提高生產(chǎn)效率、降低事故率,減少故障處理時間、減少現(xiàn)場操作人員、提高經(jīng)濟效益應用

2 集控系統(tǒng)的描述

目前,PLC始終處于工業(yè)自動化控制領域的主戰(zhàn)場,為各種各樣的自動化控制設備提供了非常可靠的控制應用。其主要原因,在于它能夠為自動化控制應用提供安全可靠和比較完善的解決方案,適合于當前工業(yè)企業(yè)對自動化的需要。

在全球工業(yè)計算機控制領域,圍繞開放式過程控制系統(tǒng)、開放式過程控制軟件、開放式數(shù)據(jù)通信協(xié)議,已經(jīng)發(fā)生巨大變革。隨著PLC(SoftPLC)控制組態(tài)軟件技術的誕生與進一步完善和發(fā)展,安裝有SoftPLC組態(tài)軟件和基于工業(yè)PC過程控制系統(tǒng)正在逐步得到發(fā)展。對于控制軟件來講,是PLC控制器的核心,向工業(yè)用戶提供開放式的編程組態(tài)工具軟件。此外,開放式通信網(wǎng)絡技術也得到了突破,其結果是將PLC融入更加開放的工業(yè)自動化控制。

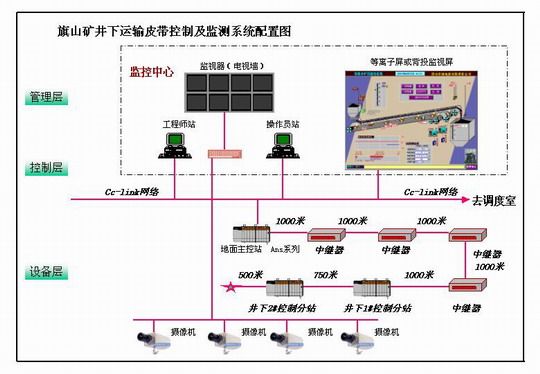

本系統(tǒng)采用全分布式控制結構。由井下控制站和綜合操作臺構成。綜合操作中心位于地面中央控制室。系統(tǒng)采用日本菱電公司的 AnS和FX系列PLC,控制主站與控制分站之間采用菱電開放的網(wǎng)絡總線結構CC-Link,控制分站與傳感器之間采用距陣結構聯(lián)接,控制主站與綜合操作臺的監(jiān)控上位機之間通過CC-Link總線網(wǎng)絡聯(lián)接。控制分站負責現(xiàn)場設備的數(shù)據(jù)采集和控制,通過監(jiān)控,可對整個系統(tǒng)的設備進行監(jiān)視和集中控制。

本系統(tǒng)是以菱電AnS和FX系列PLC作為主控元件,具有防潮、抗干擾能力強,現(xiàn)場易編程、易擴展,基本免維護,并能夠實現(xiàn)軟件控制化,自動檢測系統(tǒng)故障等功能。系統(tǒng)采用多臺PLC組成數(shù)據(jù)傳輸網(wǎng)絡,達到不同的規(guī)模控制。完成一個系統(tǒng)內多條皮帶全過程的監(jiān)控、監(jiān)測、連同地面指揮管理中心站,構成一個完善的監(jiān)控系統(tǒng)。

3 網(wǎng)絡系統(tǒng)

考慮到煤礦的現(xiàn)場情況和控制距離,在地面控制中心設置控制主站,采用三菱的大中型PLC-AnS系列,網(wǎng)絡選用開放的CC-Link總線,在控制距離大于1200米的兩個控制站間要加中繼器,在皮帶機頭設置控制設備分站。控制設備分站負責現(xiàn)場的信號采集與現(xiàn)場的實時控制。

系統(tǒng)為實時監(jiān)控網(wǎng)絡結構,具備有完善的生產(chǎn)監(jiān)控管理功能,對皮帶運輸主要環(huán)節(jié)及相關的輔助環(huán)節(jié)的生產(chǎn)過程進行實時數(shù)據(jù)采集、傳輸、處理、顯示、記錄打印,對井下運輸皮帶系統(tǒng)進行遠程集中監(jiān)控,同時配合工業(yè)電視系統(tǒng)進行安全圖像監(jiān)視,以確保人員及設備的安全。

監(jiān)控網(wǎng)絡實施后,操作員可在中控室終端上監(jiān)視控制運輸皮帶生產(chǎn)過程,完成對運輸皮帶生產(chǎn)及相關環(huán)節(jié)的“遙測、遙信和遙控”,實現(xiàn)礦井運輸皮帶生產(chǎn)系統(tǒng)的綜合自動化。

1. 實時運行參數(shù)監(jiān)測。各監(jiān)控系統(tǒng)實時采集生產(chǎn)工況參數(shù),可以采用圖形、報表的形式顯示系統(tǒng)的實時工況及目前產(chǎn)量、倉儲等。

2. 實時過程控制。分析采集的參數(shù),各系統(tǒng)自動完成過程控制,或由操作員操作控制。

3. 歷史數(shù)據(jù)查詢。以上生產(chǎn)實時監(jiān)測數(shù)據(jù)均可存貯于生產(chǎn)實時數(shù)據(jù)歷史數(shù)據(jù)庫中,可實現(xiàn)歷史回顯、歷史趨勢分析,及直方圖、餅圖等進行綜合分析。

4. 設備故障及模擬量超限報警。當設備故障或模擬量超限時,生產(chǎn)監(jiān)測及管理網(wǎng)絡同步顯示故障設備名稱,并可實現(xiàn)語音報警、實時打印故障功能。服務器將該故障信息存入故障信息數(shù)據(jù)庫,供以后統(tǒng)計分析。

5. 優(yōu)化生產(chǎn)計劃。在網(wǎng)絡服務器中建立了綜合歷史數(shù)據(jù)庫,定時將生產(chǎn)、經(jīng)營等數(shù)據(jù)存入數(shù)據(jù)庫中,制作計劃、生產(chǎn)完成情況的趨勢分析圖表,為今后的生產(chǎn)計劃提供參考;根據(jù)外運下達計劃和設備實際狀態(tài)、倉儲煤量,合理安排生產(chǎn)計劃、設備維修計劃,以最大限度地減少對生產(chǎn)的影響。

4 操作員工作站

根據(jù)監(jiān)控子系統(tǒng)功能,在監(jiān)控中心設置工作站,運輸系統(tǒng)監(jiān)控工作站它們的功能有:

1. 根據(jù)操作人員不同,設定不同的使用權限,各司其職;

2. 提供交互式全中文界面的操作平臺,各子系統(tǒng)設備運行狀態(tài)及參數(shù)直觀動態(tài)顯示;

3. 根據(jù)工藝流程及聯(lián)鎖關系實現(xiàn)各子系統(tǒng)的自動/手動/就地控制;

4. 實時設定各種運行、生產(chǎn)工藝參數(shù);

5. 實時監(jiān)視各子系統(tǒng)設備的運行參數(shù)及狀態(tài),同時將各參數(shù)數(shù)據(jù)貯存在硬盤上,將必要的數(shù)據(jù)上傳至數(shù)據(jù)服務器;

6. 實時監(jiān)視各子系統(tǒng)傳感器的當前狀態(tài)及參數(shù);

7. 對各個設備及必要傳感器的故障狀態(tài)實時報警,報警方式為聲光報警。并且打印實時報警,同時將報警數(shù)據(jù)貯存入數(shù)據(jù)服務器,便于統(tǒng)一管理,以便對報警信息進行事故分析;

8. 隨時查詢、打印實時趨勢以及任意時間段的歷史趨勢;

9. 隨時查詢、打印任意時段歷史數(shù)據(jù)報表。

5 工程師站

工程師站除具有操作員工作站的一切功能外,還具有如下功能。

1. 根據(jù)工藝的調整在線修改控制器程序,以適 應新工藝的需要;

2. 將監(jiān)控系統(tǒng)中有關數(shù)據(jù)進行轉換,進入全礦的信息管理系統(tǒng)中;

3. 設置彩色打印機,打印實時的彩色畫面及彩色的趨勢圖;

4. 當某個子系統(tǒng)的操作員工作站發(fā)生故障時,可以馬上通過設定操作人員權限,將工程師站轉換成為該子系統(tǒng)的操作員工作站。

6 皮帶運輸監(jiān)控系統(tǒng)

本系統(tǒng)由運輸皮帶機、給煤機等基本設備組成,利用控制設備、通訊模塊、打滑、堆料、超溫、煙霧、縱撕、滅塵、速度、跑偏、煤位等保護,達到皮帶機集中控制與監(jiān)測系統(tǒng)的要求。

系統(tǒng)采用多臺PLC組成數(shù)據(jù)傳輸網(wǎng)絡,達到不同的規(guī)模控制。完成系統(tǒng)內皮帶,給煤機的全工作過程的監(jiān)控、監(jiān)測、連同地面中控室,構成一個完善的監(jiān)控系統(tǒng)。

1) 實現(xiàn)膠帶機運輸系統(tǒng)集中監(jiān)控,實時監(jiān)控設備狀態(tài)和運行參數(shù),并顯示數(shù)據(jù)曲線,對重要信息在硬盤記錄;

2) 控制方式分集控自動/集控手動/就地,三種方式可轉換。正常生產(chǎn)時,使用集控自動方式,設備按工藝要求的順序和流程由中央控制臺自動啟停;集控手動時,可在中央控制臺操作各設備,無閉鎖和聯(lián)動關系;就地時,在現(xiàn)場操作;

3) 啟動設備前由集控臺發(fā)預告信號,預告30秒后,若現(xiàn)場均滿足集控自動啟動條件,設備按順序自動啟動。現(xiàn)場可用停車鈕停止啟動過程;

4) 現(xiàn)場信號箱設起/停車按鈕,現(xiàn)場可隨時停車。若設備由集控啟動,控制系統(tǒng)接到現(xiàn)場停車停號后,可作急停處理,實施故障停車操作;

5) 按“技術規(guī)定”膠帶運輸機裝設拉線開關、跑偏保護、低速保護等,這些信號均接入集控系統(tǒng),參加設備的緊急停車和閉鎖停車;

6) 對設備故障和工藝參數(shù)的異常實時報警,并進行聲光提示。一般故障只報警,現(xiàn)場非正常停車或嚴重故障時,故障設備及其上游設備緊急停車,下游設備順煤流延時閉鎖停車。

6.1 系統(tǒng)的主要功能

1. 每臺設備機頭旁均設有就地操作控制箱,上有工作方式轉換開關及就地起停鈕;

2. 所有膠帶機上的給煤點均設置堆煤保護和縱向撕裂保護,以防止膠帶機事故的擴大化;

3. 所有膠帶機均設有兩極跑偏開關,每隔約50米設置一對跑偏開關,一級跑偏用于故障報警,二級跑偏用于故障停車;

4. 所有膠帶運輸機,均設拉線開關,用于緊急情況下的停車,急停拉線開關的安裝間距均確定按50米進行配置,并可擴展下皮帶的跑偏保護,以保證設備和人身安全;

5. 擴音電話采用新型的選撥電話系統(tǒng),安裝間距確定按200米進行配置;

6. 水平膠帶機的拉緊裝置為液壓調節(jié)方式,開誠提供一套膠帶機的松帶檢測傳感器,由PLC控制完成膠帶機的張力自動調節(jié)功能;

7. 在皮帶機頭設置堆煤傳感器,防止皮帶的堆煤事故的發(fā)生;

8. 在皮帶機設置皮帶速度傳感器,以檢測皮帶的超速及打滑事故的發(fā)生;

9. 在皮帶巷道設置煙霧傳感器,以檢測皮帶巷道的煙霧濃度防止火災事故的發(fā)生;

10. 在皮帶機的主滾筒設置溫度傳感器,隨時檢測滾筒的溫度,并配備自動撒水裝置,在滾筒超溫時實現(xiàn)自動撒水并對主滾筒進行降溫;

11. 膠帶運輸機每隔約100米設起動預警裝置,設備啟動前發(fā)出預警信號,提示有關人員應立即遠離設備;

12.電機的電流實時監(jiān)測功能可發(fā)現(xiàn)一些機械設備的潛在故障隱患;運行中對電機的電流進行實時監(jiān)測分析,當發(fā)生電流超限或突變時報警,嚴重時停機。

13.實現(xiàn)對給煤機與皮帶的閉鎖,實現(xiàn)與以前皮帶的閉鎖功能,具有自動、手動、檢修等控制方式;

14.在軟件與硬件上開發(fā)了先進的矩陣控制功能,節(jié)省主電纜的開支;

15.自控系統(tǒng)在性能上具有良好的抗?jié)駸嵝浴⒖垢蓴_性,在結構上滿足在井下條件能夠迅速檢修或更換元器件,根據(jù)煤礦井下的現(xiàn)場環(huán)境,控制箱采用不銹鋼結構,其他采用防腐措施;

16.可根據(jù)膠帶機系統(tǒng)的故障性質,進行緊急停機、順序停機或發(fā)出報警聲光信號;

17.在集中操作臺上能集中顯示膠帶機的工作狀態(tài)、故障類型、故障地點;

18.隔爆軟啟動器或隔爆變頻器納入監(jiān)控;

19.多種操作方式。控制方式有:集中聯(lián)動、集中手動、就地聯(lián)動、就地手動、禁起等方式,使系統(tǒng)操作靈活、可靠。在集中方式,所有設備由集控室操作員通過上位機操作;

20.多種流程選擇。在聯(lián)動方式下,可根據(jù)工藝選擇運輸流程, 膠帶啟動按順煤流方向,并根據(jù)膠帶速度、長度延時開車,以減少運行時間;重載啟動時,按逆煤流方向啟動;系統(tǒng)停止或無煤時延時自動停車;

21.完善的信息處理功能,報警信息、運行參數(shù)、操作記錄等信息自動形成標準格式的數(shù)據(jù)庫文件,并在硬盤長期保存,供信息系統(tǒng)調用;

22.實現(xiàn)系統(tǒng)集中監(jiān)控,生產(chǎn)數(shù)據(jù)微機化管理

1)界面直觀友好,操作簡便,功能齊全。有形象逼真的動態(tài)畫面和全中文顯示,還具有實時報警監(jiān)視、安全確認機制和數(shù)據(jù)記錄功能。對操作員素質無特殊要求,培訓簡單;

2)對報警信息和重要運行參數(shù)在硬盤記錄,數(shù)據(jù)表格和曲線可隨時調出;

3)生產(chǎn)數(shù)據(jù)存入計算機硬盤,可由管理信息系統(tǒng)按需調用。

6.2 可實現(xiàn)自動化控制系統(tǒng)與生產(chǎn)管理系統(tǒng)數(shù)據(jù)共享

計算機管理工作站設信息管理系統(tǒng),決策者通過管理工作站可根據(jù)各自權限遠程訪問監(jiān)控上位機,得到現(xiàn)場生產(chǎn)數(shù)據(jù)報表、設備管理信息和生產(chǎn)統(tǒng)計分析。

6.3 具有故障自診斷功能

1. 網(wǎng)絡故障自診斷。當網(wǎng)絡由于發(fā)生斷線、干擾等傳輸問題時, 網(wǎng)絡會自動偵測到,并發(fā)出報警;

2. PLC故障自診斷。PLC的掃描器和適配器發(fā)生故障時,系統(tǒng)會通過網(wǎng)絡的通訊情況判斷故障,并發(fā)出報警;PLC的I/O模塊發(fā)生故障時,CPU會通過I/O模塊的狀態(tài)位偵測到故障及故障內容,系統(tǒng)會發(fā)出報警;

3. 傳感器和信號線故障診斷。模擬量的傳感器或信號線發(fā)生斷線故障時,PLC通過測量值判斷故障并發(fā)出報警。

6.4 維護方便

1. I/O模塊采用可拆卸端子排,出現(xiàn)故障時,集控室發(fā)出聲光報警,可在幾分鐘之內即可更換完畢;

2. 系統(tǒng)擴展方便,增加新設備或上后期工程,可以方便地加入節(jié)點,并可通過網(wǎng)絡在線修改程序;

3. 系統(tǒng)具有自診斷功能,能及時報告故障時間、位置、類型等信息,更便于維護。

6.5 集控系統(tǒng)的特點

本集控系統(tǒng)具有以下幾方面特點:

1. 選用先進的控制器,系統(tǒng)的實時性好,可靠性高,數(shù)據(jù)處理速度快;

2. 采用全分布式控制結構,系統(tǒng)具有較高的安全性。當?shù)孛娌糠殖霈F(xiàn)控制故障時,井下部分仍可實現(xiàn)集控運行;

3. 通訊網(wǎng)絡速度快,距離遠,可靠性高;

4. 界面直觀友好,操作簡便,功能齊全。人機界面不僅具有形象逼真的動態(tài)畫面和全中文顯示,還具有實時報警監(jiān)視、安全確認機制和數(shù)據(jù)記錄功能;

5. 減少布線成本,由于采用遠距離通訊網(wǎng)絡,使布線更加方便,并大大減少電纜用量;

6. 維護方便,運行費用低。系統(tǒng)擴展方便,可隨時增加節(jié)點,并可通過網(wǎng)絡由中控室在線修 改程序。控制器和網(wǎng)絡可靠性高,維護工作量小;

7. 總結各礦膠帶運輸系統(tǒng)的經(jīng)驗教訓,特別采取了增加設備可靠性的措施,如選用先進可靠的控制器和網(wǎng)絡產(chǎn)品。